輪對是軌道車輛上*重要的零部件之一,也是關系到列車安全行駛的關鍵控制點,輪對的作用是保證軌道車輛在鋼軌上的運行和轉向,并承受來自軌道車輛的全部靜、動載荷,把它傳遞給鋼軌,并將因線路不平順產生的載荷傳遞給車輛各零部件。此外,軌道車輛的驅動和制動也是通過輪對來實現的。

因此,在軌道車輛的檢修過程中,對輪對的檢修質量的要求也是極為嚴格的。目前,通常的軌道車輛對輪對的檢修工藝為:先將輪對與構架分離,再拆卸輪對上的軸箱總成,在清除輪對表面的污垢、清漆、銹跡后,對輪對的車軸和車輪進行磁粉、超聲波探傷,*后再進行一次拋光。其中輪對的探傷是輪對檢修質量控制的關鍵步驟,而要得到理想的探傷效果,輪對表面污垢、清漆、銹蝕的徹底清除就顯得尤為重要,因為這些物質的存在會嚴重影響探傷準確性。

目前輪對除漆作業是在軌道交通車輛檢修修程或廠修修程中在轉向架車間進行的,除漆的方法主要是化學法。即人工對除漆部位用毛刷涂刷除漆劑,待油漆發泡約10min后,用硬質毛刷等工具去除輪對表面發泡的漆皮,并用擦拭布對除漆部位進行擦拭直至露出金屬表面。采用化學法對輪對進行除漆作業,勞保要求高,作業區域需要遮擋,且作業不環保,對人的健康危害較大。因此,一種智能、環保、對輪對無損害的清洗、除漆手段是十分必要的。

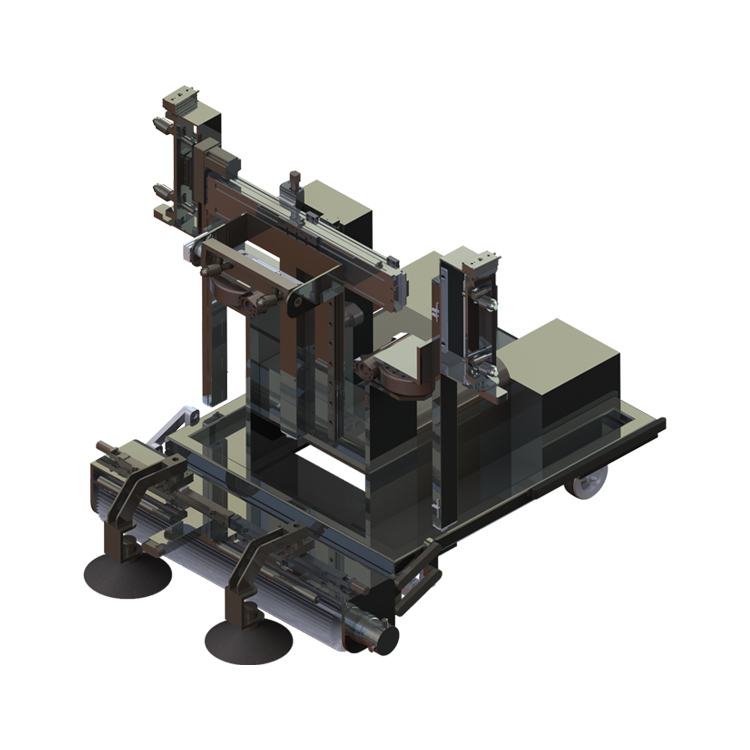

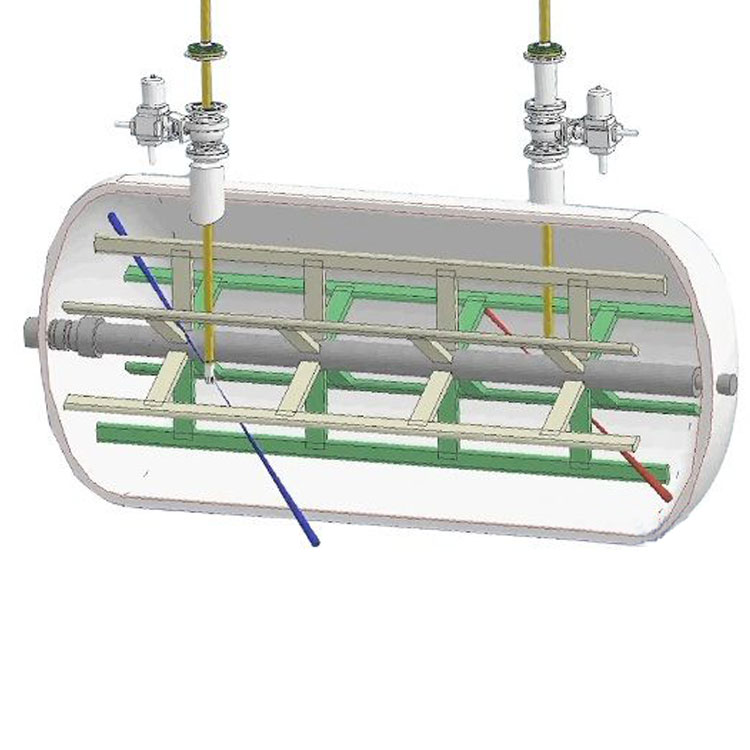

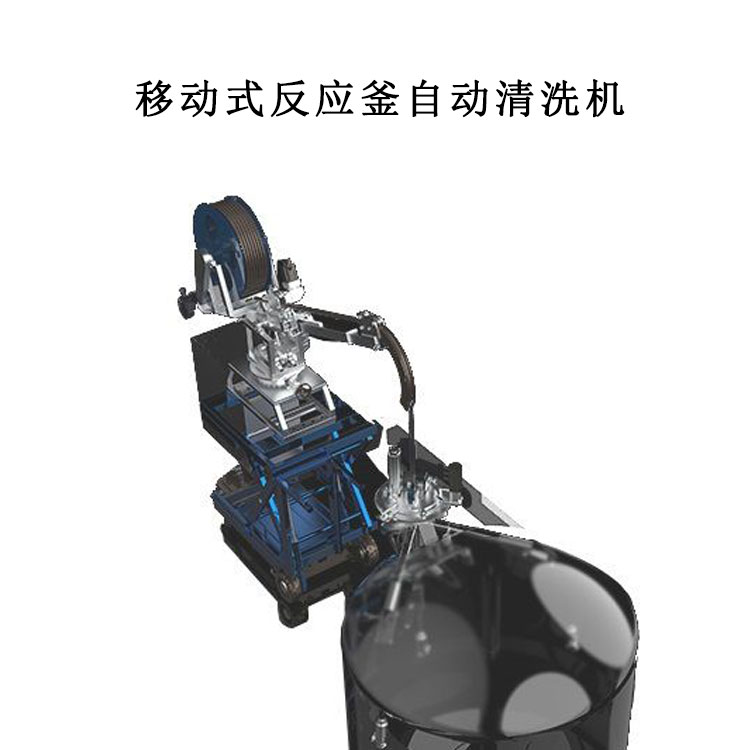

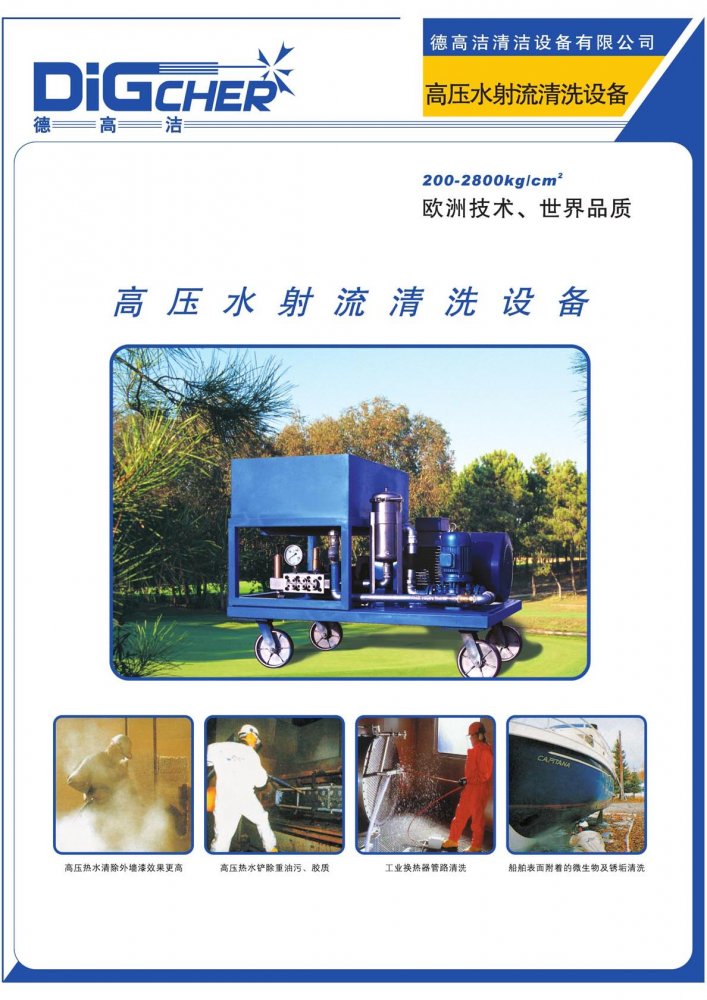

德高潔軌道列車輪對超高壓水除漆系統由超高壓水射流除漆系統、低壓噴洗設備、輪對自動入位、旋轉機構、智能清洗房、抽排烘干系統、降噪系統、循環水處理系統以及PLC控制系統等組成,可以高效、高質、安全地清除輪軸及輪輻上的漆層,為探傷創造良好條件。清洗過程中不傷及制動器、離合器等部件。

系統主要是利用高壓水射流的強大沖擊力和沖蝕力,通過高壓力高流速的射流作用于漆層表面,使其脫落。具體來說,超高壓水射流技術通過高壓泵將普通水的壓力提高至超高壓狀態,然后通過特殊設計的噴嘴形成高速、高能的水射流。這種射流具有極高的沖擊動能,能夠連續不斷地作用在漆層表面,從而使其脫落。

首先使用超高壓水射流對軌道列車車軸上的涂層進行剝離,將軸上及輪輻上的漆全部清除干凈;隨后進入低壓噴淋階段,將輪對上附著的漆渣、灰塵、油泥等污物清洗干凈;*后進入烘干階段,將輪對上的水在短時間內吹掃烘干,避免將水帶入下道工序并造成清洗后的車軸迅速返銹。清洗后的污水進入漆水分離污水處理系統處理,以便漆渣淤泥可回收。

1、高效:超高壓水射流能夠迅速、徹底地去除漆層,提高工作效率。

2、環保:整個過程無需使用化學藥劑,不會產生有害廢物,對環境無污染。

3、無損:超高壓水射流對基材本身不造成損害,不影響基材的機械性能。

4、節能:能夠對除漆除銹后的廢水進行分離吹,便于漆渣淤泥可回收。

德高潔軌道車輛輪對自動除漆系統,采用PLC+屏幕控制,能夠根據實際情況靈活調整清洗時間,實時監控清洗流程,軌道列車輪對的自動化除漆,解決了原有輪對除漆工藝的弊端,保證除漆質量,便于后期輪對的探傷操作。