在自備罐車運輸的過程中,石化產品會在自備罐車的內壁等部分有殘留,以及由于使用時間等因素的影響也會產生銹渣以及涂層剝落進入罐內,若不對自備罐車進行及時徹底地清洗,會影響運輸產品的性質穩定。在石化產品的運輸過程中,往往石化產品的種類和性質不一樣,部分石化產品會發生相關反應,由于反應會影響產品的品質,甚至給石化產品的運輸帶來安全隱患。因此,為保證自備罐車的運輸安全以及石化產品運輸性質的穩定,必須及時經常性的對自備罐車采用合理的清洗技術進行清洗。

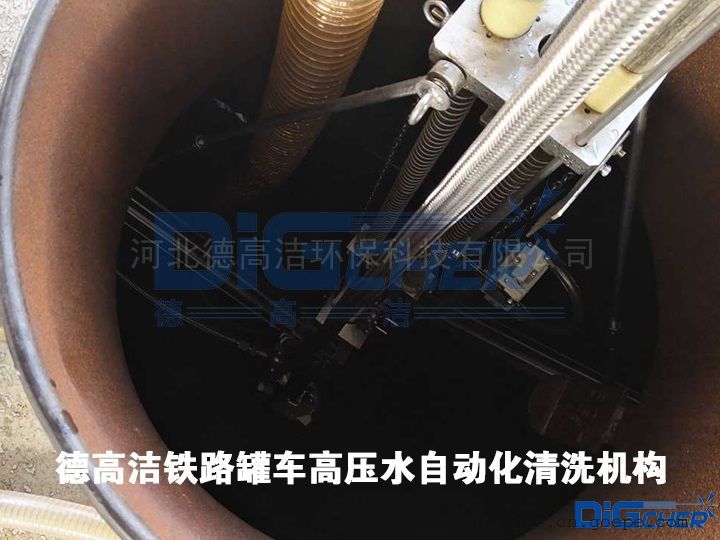

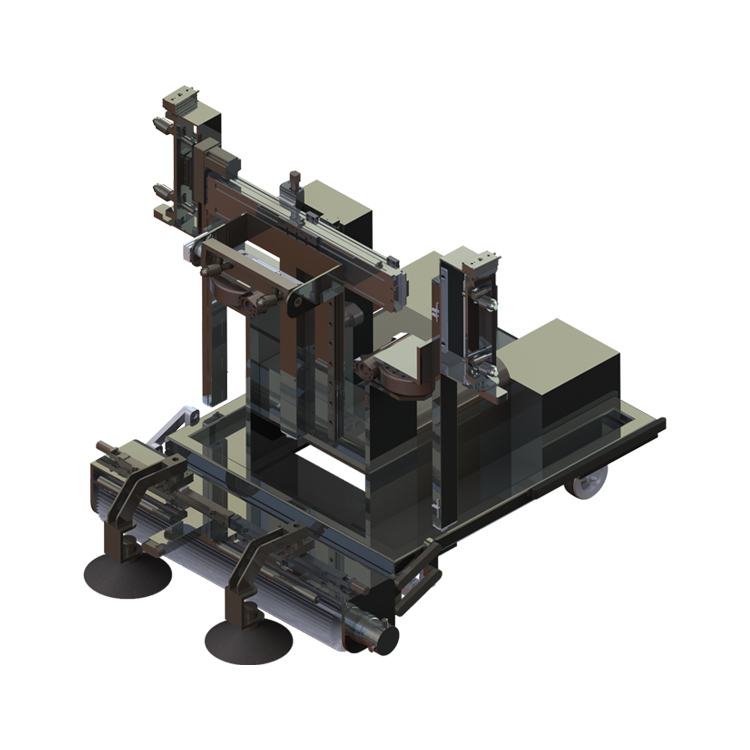

在清洗中清洗設備需要對罐車進行清洗、抽吸、烘干,常用的罐車會有多個連接進出口、人孔蓋、排污口等,但有些特殊的罐車只有頂部一個人孔,對罐車的清洗帶來了不小的難度。為解決企業自備罐車內部除銹清洗的難題,德高潔自主研發并投入使用了一套鐵路油罐車自動清洗系統,高壓水清洗系統、污水處理系統、烘干系統及吊裝定位系統等組成,能夠代替人工自動完成抽殘、清洗、烘干等流程,有效提高罐車清洗效率及質量。

1、抽殘:清洗前抽殘機構可代替人工將殘留在鐵路油罐車內部的油污、殘留進行抽出,便于下一步清洗;

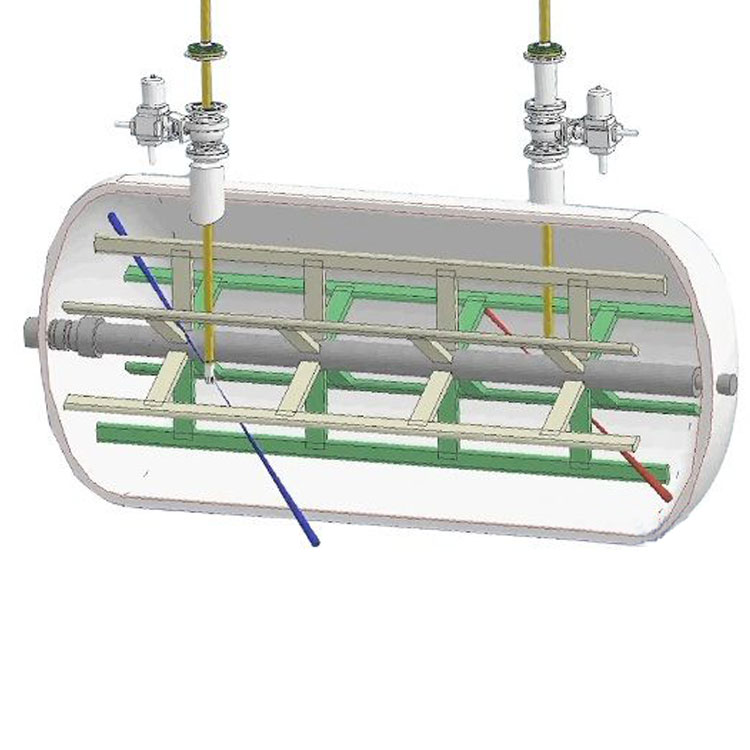

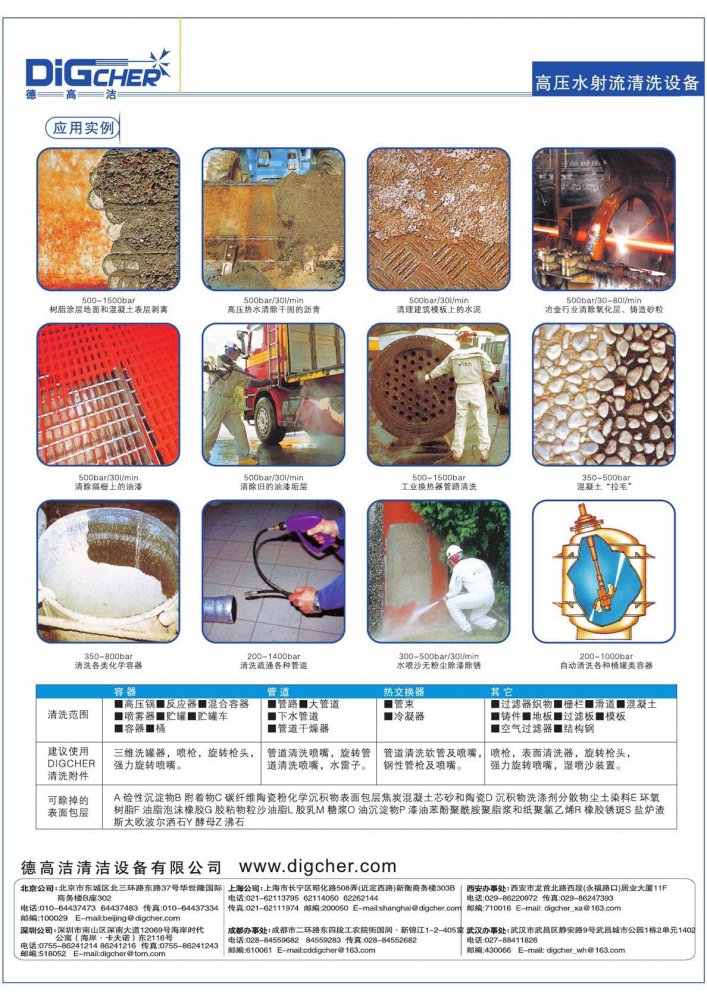

2、清洗:高壓水360°清洗,質量有保障:它通過機械傳動將高壓三維清洗噴頭送入罐車內部,使其對罐車內壁保持適當的靶距,高效自動地進行高壓水射流清洗,有效清除罐車內部大部分銹蝕油污,罐內疏松銹蝕全部可以清理掉,緊密層的銹蝕也可以清理掉96%以上;

3、抽排(廢水):抽排系統是主要用來排掉槽罐車內殘留物料及清洗后的污水。強大的抽排機構可以將清洗污水及清理下來的大量銹蝕及時收集、歸納、吸走,罐內很少有殘留,基本不用人再下罐。

4、烘干:采用物理方法解決防銹問題,可以在半個小時內完成罐內烘干,清洗后的罐至少5~10天不返銹。

整個清洗流程采用密閉式清洗,可有效避免清洗過程中,廢氣揮發及廢水飛濺對周圍環境及工作人員造成的負面影響,整個清洗流程僅需人工輔助作業,有效減少人工投入,高壓水清洗罐車普通清洗一臺車需要40min,特別清洗的罐車可能需要60~70min,洗罐能力明顯提高,能耗明顯降低,成本得到下降,目前,此套系統已經在國內多家罐車洗罐站得到應用。

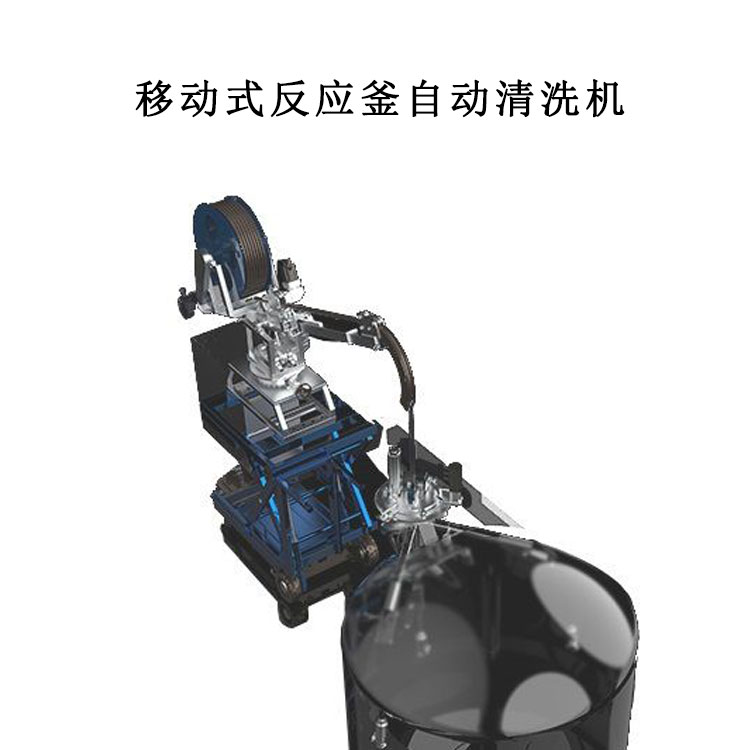

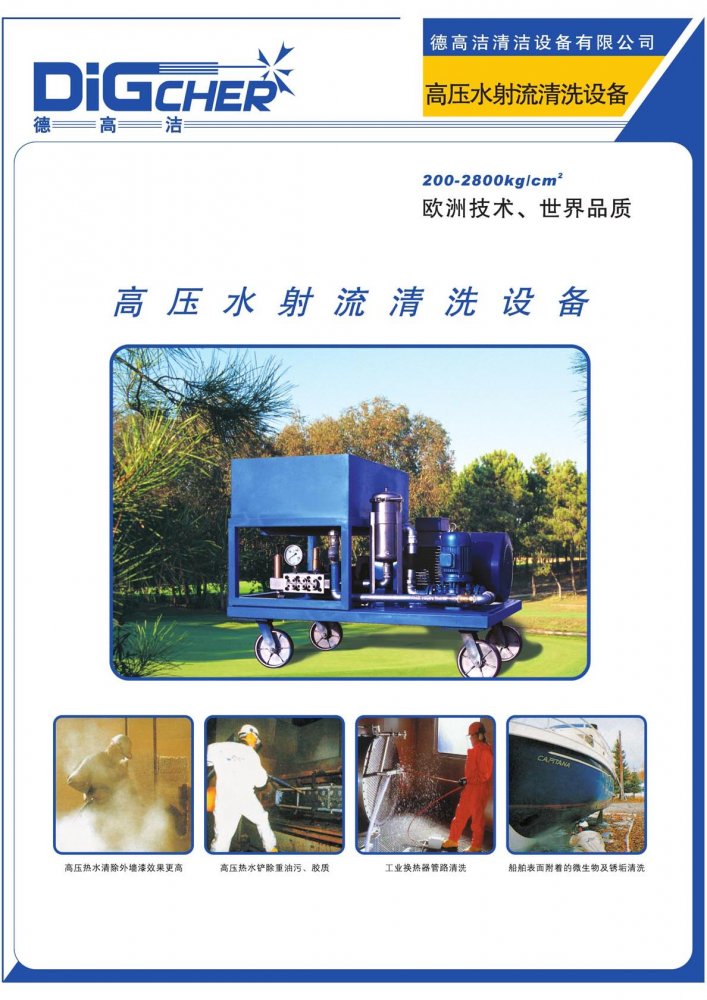

德高潔作為一家環保清潔設備供應商,在環保除塵、凈化、工業設備清潔領域已積累了近三十年的業內寶貴經驗,自2007年便致力于研發高效率、高環保、高質量的自動化系統,期間自主研發并投入使用了一系高壓水自動化清洗系統,可對液壓支架、噸桶、罐車、反應釜、罐式集裝箱、儲罐、發酵罐、多晶硅還原爐鐘罩等設備進行自動化清洗,并結合企業實際生產工況,提供可定制化自動清洗解決方案,做到以客戶需求為基準,用現代技術、標準工藝,竭誠為客戶服務。